|

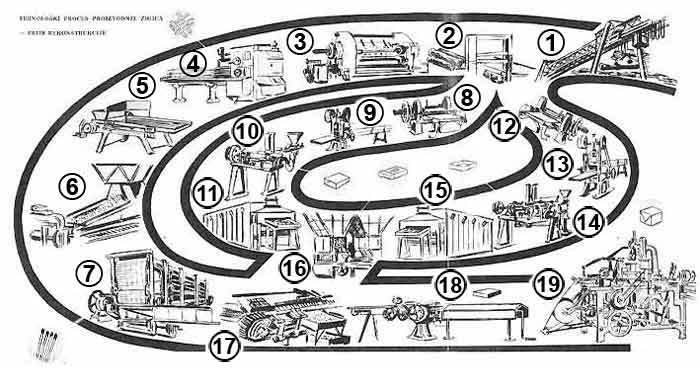

1. Древесина (канадский белый тополь) из биржевого склада с помощью брандспойтов подается к портальному крану и перегружается на транспортер

2. Агрегат снимает кору и разрезает бревна на балансы необходимой длины

3.Примерно 60% древесины идет на получение лущеного шпона.

4. Агрегат для нарезки соломки рубит шпон на соломинки нужного размера - примерно 100 000 000 в день. Затем соломка импрегнируется (пропитывается составом, предотвращающим тлений) и высушивается.

5. Высушенная соломка полируется и отсеивается от мусора

6. Затем соломка набивается в рамки для передачи на следующий участок производства

7. Рамки с соломкой автоматически передаются в агрегат, пропитывающий концы спичек парафином и формирующим головки спичек. (Это один из первых автоматов в спичечном производстве. Производство спичек в значительной степени зависело от производительности таких автоматов).

8, 12. Часть балансов поступала на лушильные машины, дававшие тонкий шпон дла наружной и внутренней части коробков, соответственно

9, 13. Тонкий шпон нарезался на заготовки необходимых размеров.

10. Автомат формирует наружный коробок и обклеивает его бумагой.

14. Автомат формирует стенки внутреннего коробка и приклеивает картонное донце

11, 15. Склеенные коробки поступают в сушильную печь (в процессе используется очень жидкий клей). Этот процесс требует массы ручного труда и существенно сдерживает производительность.

16. Наружные и внутренние коробки воздушными транспортерами забиваются в рамки. На внешние коробки наклеиваются этикетки

17.

Рамки с коробками подаются в автомат, набивающий внутренние коробки спичками и вставляющие их во внешние коробки

18. На последнем этапе на коробки наносится и высушивается зажигательная намазка. Собственно, на этом процесс производства спичек завершен

19. Готовые коробки со спичками упаковывались в пакеты по 10 штук. Далее эти пакеты упаковывались затем в большие пакеты по 2000 коробков в каждом.

До реконструкции 1911 года производство спичек в значительной степени основывалось на ручном труде. Но уже к этому времени было установлено 6 автоматов для получения головок (7), 26 автоматов по изготовлению внутренних коробков (10) , 15 автоматов для изготовления наружных коробков(14) и 16 автоматов для наклейки этикеток (16). Кождый такой автомат обслуживался двумя женщинами и их работа была весьма напряженной, поскольку ритм ее задавался скоростью работы автоматов.

.

|

Страницы:

Страницы:

0

0

1

1

2

2

3

3

4

4

5

5

Страницы:

Страницы:

0

0

1

1

2

2

3

3

4

4

5

5